- HomeHomebereich

- Deals

- NewsNewsbereich

- Angebote und RabattaktionenDie aktuelles Preise-Empfehlungen

- AV-ReceiverZentrale Einheit

- Beamer Die Bildwunder

- Blu-ray PlayerDie Abspielgeräte

- Heimkino SystemeKomplette Systeme

- HiFi-KompaktanlagenKleine Radios und CD-Anlagen

- SoundbarsDie elegante Klangerweiterung

- StreamingGeräte und Dienste

- FernseherOLED, QLED & LCD & Mini-LED

- LautsprecherFür die großen Audiogenuss

- KopfhörerGenuss fürs Ohr

- PlattenspielerDas Beste für Vinyl

- Verstärker (klassisch)Technik der alten Schule

- TestberichteÜbersicht der Tests

- AV Receiver/ VerstärkerZentrale Einheit

- Auto-Lautsprecher & HiFi-SystemeAlles rund um Car-Audio

- BeamerDie Bildwunder

- Blu-ray PlayerDie Abspielgeräte

- Heimkino SystemeKomplette Systeme

- SoundbarsDie elegante Klangerweiterung

- Möbel / HiFi-RacksDie elegante Klangerweiterung

- HiFi-KompaktanlagenKompakte HiFi-Anlagen

- Interview / SonderthemenBesondere Inhalte

- FernseherOLED, QLED & LCD-Geräte

- LautsprecherFür die großen Audiogenuss

- Lautsprecher (portabel)Der Klang für unterwegs

- Streaming-GeräteAlles rund um Netzwerkwiedergabe

- Netzwerktechnik und SpeicherVon NAS-Systemn bis zu WLAN-Repeatern

- KopfhörerGenuss fürs Ohr

- KaufberatungBewusste Zusammenstellung

- PlattenspielerDas Beste für Vinyl

- Mobile DevicesAlle portablen Geräte

- ForumCommunity

- FilmeÜbersicht der Tests

- VideosAlle Videos

- Hersteller

- EventWir vor Ort

- IFA 2015Die berliner Elektronikshow

- IFA 2016Die berliner Elektronikshow

- IFA 2017Die berliner Elektronikshow

- IFA 2018Die berliner Elektronikshow

- IFA 2019Die berliner Elektronikshow

- IFA 2022Die berliner Elektronikshow

- IFA 2023Die berliner Elektronikshow

- IFA 2024Die berliner Elektronikshow

- IFA 2025Die berliner Elektronikshow

- High End 2016Audio-Messe in München

- High End 2017Audio-Messe in München

- High End 2018Audio-Messe in München

- High End 2019Audio-Messe in München

- High End 2022Audio-Messe in München

- High End 2023Audio-Messe in München

- High End 2024Audio-Messe in München

- High End 2025Audio-Messe in München

- Norddeutsche HiFi Tage 2017Audio-Messe in Hamburg

- Norddeutsche HiFi Tage 2018Audio-Messe in Hamburg

- Adventskalender

- Aktuelle Seite:

- Startseite /

- News /

- Lautsprecher /

- JBL 4349: Retro-Lautsprecher mit Hörnern zeigen sich

DALI Kore - Produktion des 80.000 Euro Lautsprecher (Video)

- Details

- Veröffentlicht: Dienstag, 18. Oktober 2022 14:16

- Geschrieben von Marcel Büttner

Die DALI Kore ist unbestritten ein Lautsprecher der absoluten Oberklasse und vermutlich auch nur für einen geringen Kundenkreis geschaffen worden. Nichtsdestotrotz ist die Art und Weise, sowie auch der Aufwand, mit dem dieses Produkt hergestellt wird sehr beachtlich und dient u.a. auch als Technologieträger für kommende Generationen. Wir haben einen ausführlichen Einblick in die Produktion der KORE sowie der generellen Abläufe bei DALI in Nørager erhalten und ausführlich dokumentiert.

Mit den Worten "Is an old Dream" läutete der CEO von DALI Lars Worre die Presseveranstaltung auf der High End 2022 in München ein, um etwas Großes vorzustellen. Den DALI KORE Lautsprecher. Von den Dänen ist man ja schon einiges gewohnt und in den letzten Jahren waren sie immer für eine Überraschung gut, aber mit dem KORE-Lautsprecher haben sie sich jetzt selbst einen Lebens- bzw. Firmentraum verwirklicht. Große und komplexe Lautsprecher sind in der High-End-Branche nun wahrlich nichts Ungewöhnliches. Leider erhält man aber recht selten einen detaillierten Einblick in die Abläufe, die dazugehören, eben jenes Produkt bis zum Endstadium zu fertigen. Eben jene detaillierten Einblicke konnten wir in Dänemark bei DALI direkt vor Ort erhaschen. Viel Spaß mit dem nachfolgenden Videobeitrag.

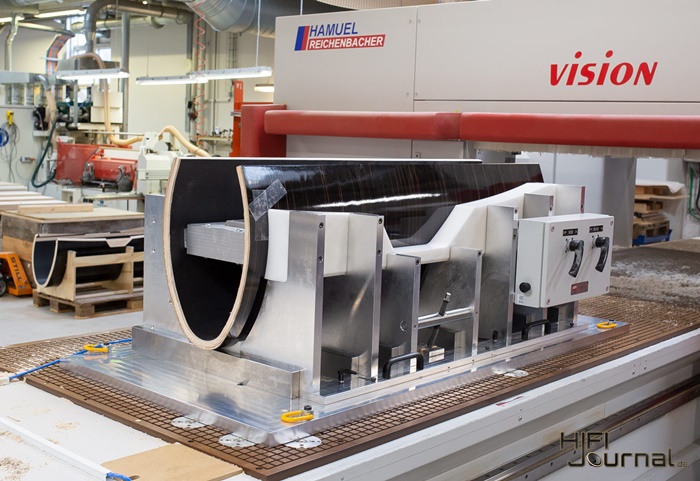

Angefangen von der reinen Gehäuseherstellung beim Möbelspezialisten (wie im Video dargestellt), bis hin zum nächsten Verarbeitungsschritt, der Zeitaufwand für die erste Phase ist bereits enorm. So dauert die Grundform des Gehäuserohlings mehrere Tage bis dieser dann auf der 5-achsigen CNC-Fräse landet und dort weiterbearbeitet wird. Jene Fräse wurde laut DALI extra für diesen Fertigungsprozess angeschafft und bietet zahlreiche Möglichkeiten.

Hier verweisen wir nochmal auf das Video, in dem wir zahlreiche Detaileinblicke dazu erhaschen konnten. Für ein Kore-Gehäuse benötigt die Fräse circa 17 Minuten, bis der erste „Schliff“ drin ist. DALI verwendet hier u.a. eine neue Art von Lack, sodass man das Gehäuse innerhalb von einer Woche weiterverarbeiten kann und somit auch eine sehr große Zeitersparnis einhergeht.

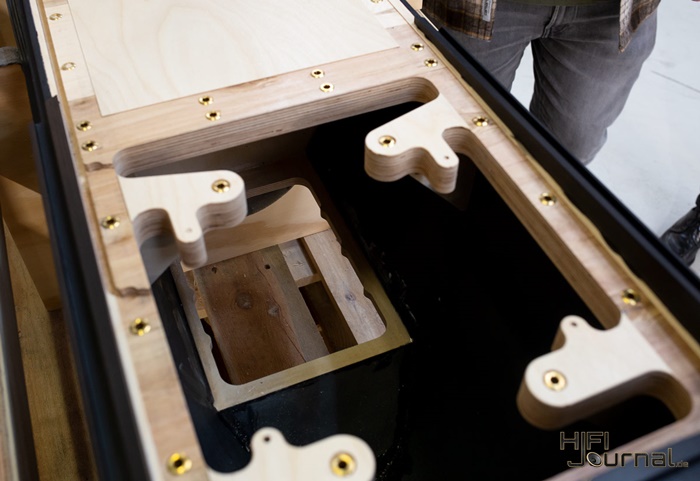

Die nächsten Arbeitsschritte ziehen ebenfalls sehr viel Aufmerksamkeit und Besonnenheit auf sich. Auf einer sogenannten Trägerplatte, die fest im Grundgehäuse verklebt wird, wird dann im weiteren Verlauf die komplette Chassis-Technik verbaut. Der dann am Ende 1,67 m große und 140 Kilogramm schwere Lautsprecher ist auch nicht mehr mit Händen bewegbar, sondern wird von speziell angeschafften Lasthubgeräten (mit Saugnäpfen) bewegt, sodass man an jeden wichtigen Montagebereich gelangen kann. Bevor es aber zu diesen Schritten kommt, wird aufwändig per Hand das Gehäuse aufgearbeitet und geschliffen. Künftig wird hier sogar ein Roboter unterstützen und diesen Prozess mit übernehmen.

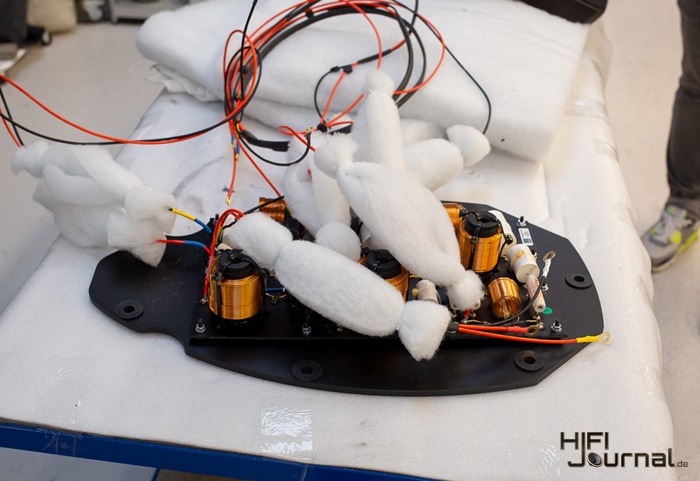

Ohne jetzt alle Detailbereiche einzeln zerpflücken zu wollen, aber so gut wie alle Einzelteile produziert der Hersteller selbst und montiert diese dann im Gehäuse. Das beginnt damit, dass die Chassis, die in Dänemark vollständig montiert und magnetisiert werden, bis hin zu den Frequenzweichen, die je nach Lautsprecher, natürlich kleiner oder größer ausfallen können. Im Falle der Kore wird diese u.a. im massiven „Beton-Komponenten-Sockel“ verbaut und benötigt auch den Platz, den dieser bereithält. Die jeweiligen Arbeitsschritte haben wir im Video mehrfach beleuchtet, können aber selbst da nicht genau das wiedergeben, wie es in der Praxis wirklich umgesetzt wird. Die Fülle dessen ist wirklich als enorm und komplex einzustufen.

Erste Grundversion des Gehäuses, noch nicht final - sowie massiver Sockel mit Betongemisch

Frequenzweiche, Bassreflexleitungen sowie weitere Einzelkomponenten

DALI Kore Prototypen mit Messinstrumenten

Wir hoffen einen guten Eindruck vom gesamten Ablauf geben zu konnten und sind natürlich auch ein kleines Stück von den Produktionsmöglichkeiten angetan, die in Summe betrachtet, zu den ganz wenigen in ganz Europa zählen. Hier kann man auch wieder ein klein wenig Politik mit einfließen lassen und sagen, dass es sicher nicht schlecht ist, wieder zu seinen Produktionswurzeln zurückzukehren.

Aktuelle News

LG G5 OLED TV: Krasser Abverkauf - günstiger wird es nicht mehr!

Der LG G5 OLED-TV, immer noch das aktuelle Top-Modelle im TV-Bereich, wird in allen Größen zu interessanten Preisen und mit sehr spannenden Zugaben angeboten. Vom 55 Zoll Gerät inkl....

Der LG G5 OLED-TV, immer noch das aktuelle Top-Modelle im TV-Bereich, wird in allen Größen zu interessanten Preisen und mit sehr spannenden Zugaben angeboten. Vom 55 Zoll Gerät inkl....Teufel ROCKSTER 2: die Party-Ikone bekommt eine Neuauflage

Es ist soweit – eine Ikone erählt einen Nachfolger. Heute wurde offiziell der Teufel ROCKSTER 2 vorgestellt. Das neue Modell richtet sich klar an Anwender, die enorme Leistung und flexible...

Es ist soweit – eine Ikone erählt einen Nachfolger. Heute wurde offiziell der Teufel ROCKSTER 2 vorgestellt. Das neue Modell richtet sich klar an Anwender, die enorme Leistung und flexible...NAD C 3030 und C 3030 S: Streaming-Amp mit Oldscool-Design

Die Kanadier bringen mit dem NAD C 3030 und NAD C 3030 S zwei neue Verstärker mit aktueller Technik, aber im schicken Retro-Gewand auf den Markt. Man möchte mit der Gestaltung ganz klar...

Die Kanadier bringen mit dem NAD C 3030 und NAD C 3030 S zwei neue Verstärker mit aktueller Technik, aber im schicken Retro-Gewand auf den Markt. Man möchte mit der Gestaltung ganz klar...Cambridge Audio L/R: erste Aktiv-Lautsprecher Serie vorgestellt

Jetzt ganz neu – die Cambridge Audio L/R Aktiv-Lautsprecher. Erstmals stellt das britische Unternehmen Schallwandler in dieser Kategorie bzw. Größenordnung vor. Auf der CES 2026 wurde das...

Jetzt ganz neu – die Cambridge Audio L/R Aktiv-Lautsprecher. Erstmals stellt das britische Unternehmen Schallwandler in dieser Kategorie bzw. Größenordnung vor. Auf der CES 2026 wurde das...LG OLED C5 im Abverkauf: große Rabatte auf TV-Modelle (Bundles)

Es ist das neue Jahr gestartet und die nächsten TV-Generationen werden vorgestellt. Dennoch bleiben die „alten“ Geräte weiterhin absolute Empfehlungen, so auch der LG C5 OLED TV, der nun...

Es ist das neue Jahr gestartet und die nächsten TV-Generationen werden vorgestellt. Dennoch bleiben die „alten“ Geräte weiterhin absolute Empfehlungen, so auch der LG C5 OLED TV, der nun...

Letzte Lautsprecher Testberichte

Test: PIEGA ACE 30 - Luxus im Einstiegssegment

Die PIEGA Ace 30 stellen die kleinsten Lautsprecher aus der Schweizer Lautsprecher-Manufaktur dar. Sind sie deswegen weniger gut? Auf gar keinen Fall! Wir haben uns die edlen Beschaller genauer...

Die PIEGA Ace 30 stellen die kleinsten Lautsprecher aus der Schweizer Lautsprecher-Manufaktur dar. Sind sie deswegen weniger gut? Auf gar keinen Fall! Wir haben uns die edlen Beschaller genauer...Test: PIEGA Premium 301 Gen2 - klein und fein!

Die PIEGA Premium Gen2 Lautsprecher-Serie dürfte vermutlich eine der Modellreihen der Schweizer Manufaktur sein, welche die größte akustische Spanne zu bieten hat. Vom kleinen, kompakten...

Die PIEGA Premium Gen2 Lautsprecher-Serie dürfte vermutlich eine der Modellreihen der Schweizer Manufaktur sein, welche die größte akustische Spanne zu bieten hat. Vom kleinen, kompakten...Test: Vestlyd V12C - Koaxial-Lautsprecher

Die Marke Vestlyd hat sich zur Aufgabe gemacht, schicke, aber eher doch klassisch anmutende HiFi-Produkte auf den Markt zu bringen, die auch einen gewissen Retro-Touch versprühen, ohne...

Die Marke Vestlyd hat sich zur Aufgabe gemacht, schicke, aber eher doch klassisch anmutende HiFi-Produkte auf den Markt zu bringen, die auch einen gewissen Retro-Touch versprühen, ohne...Test: Nubert nuVero nova 14 - Standlautsprecher

Die neue Nubert nuVero nova Lautsprecher-Serie wurde eindrucksvoll auf der High End 2025 angekündigt, und stellt das Ergebnis jahrelanger Entwicklung dar. Die Neuauflage hält zahlreiche...

Die neue Nubert nuVero nova Lautsprecher-Serie wurde eindrucksvoll auf der High End 2025 angekündigt, und stellt das Ergebnis jahrelanger Entwicklung dar. Die Neuauflage hält zahlreiche...Test: Canton Vento 100 - Standlautsprecher

Die Canton Vento 100 ist schon eine Weile im Portfolio des hessischen Unternehmens zu finden. Selbige Modellreihe, die Vento-Serie, ist ohnehin schon seit jeher ein fester Bestandteil des...

Die Canton Vento 100 ist schon eine Weile im Portfolio des hessischen Unternehmens zu finden. Selbige Modellreihe, die Vento-Serie, ist ohnehin schon seit jeher ein fester Bestandteil des...